(5)孔板设计计算举例(节流件标准孔板)详见本章3.8节。

(6)管道内壁积灰及其对测量的影响

①积灰普遍存在

a.上海某钢厂采用孔板流量计测量煤气发生炉出口煤气流量,由于煤气中粉尘含量较高,数年后,管道内壁生成一层沉积物,结垢如同沥青路面,质地坚韧、不易清理,是煤气中的煤焦油和粉尘在管道内壁日积月累形成的。

b.上海的另一家钢厂用差压式流量计测量煤气流量,由于担心孔板积灰后影响测量精确度,所以节流装置选用文丘里管,使用半年多后,发现流量示值逐渐偏高,于是在停车检修时对文丘里管拆开检查,发现文丘里管内壁积了一层含灰尘的焦油,就连流速最高的喉部也未幸免。但每年一次停车检修时,用溶液清洗干净后仍可继续使用。

c.重庆钢铁集团公司采用圆缺孔板测量高炉煤气流量,在使用数年将节流装置拆下清洗时发现,孔板圆缺部分高度的1/8~1/6被堆积物占据。

d.徐州某化工厂用均速管差压流量计测量煤气发生炉出口管(DN700)流量,使用一段时间后,发现流量示值逐渐升高,比物料平衡计算结果高百分之几。经检查发现,管道内壁结了一层厚度不等的沥青砂,水平管道下部内壁结得较厚,约30mm厚,管道上部内壁结得较薄,约10mm厚。

② 处理方法之一。清除沉积物或更新管道能将沉积在流量计前后一定长度的管段内的沉积物和节流件表面的沉积物清除掉而又不损坏仪表,当然能恢复仪表的应有测量精确度。但是沉积物往往既硬又韧,不易清理,因此,如果有停车机会可将节流件前30D、节流件后15D的管道局部更新,当然是个好办法。

③处理方法之二。对沉积物引入的误差进行修正。

a.标准孔板差压式流量计。煤气中的焦油和粉尘在标准孔板表面及管道内壁的沉积可分两种情况。第一种情况是煤气中粉尘经彻底洗涤过滤的测量对象,孔板端面和管道内壁只薄薄地结了一层焦油。第二种情况是煤气中含有较多粉尘的测量对象,管道内壁结了一层厚度达数厘米的“沥青砂”。

对于前一种情况,钢管内壁被焦油玷污后,对流动的煤气有一定的黏附作用,此作用引入多大的误差尚无标准规定,很难做出估算,但影响值肯定微小,以致可以忽略不计。管道内壁上的一层焦油虽然可能有2mm厚,但因煤气管道直径一般较大,例如公称直径为1000mm,因此对测量影响也很微小。

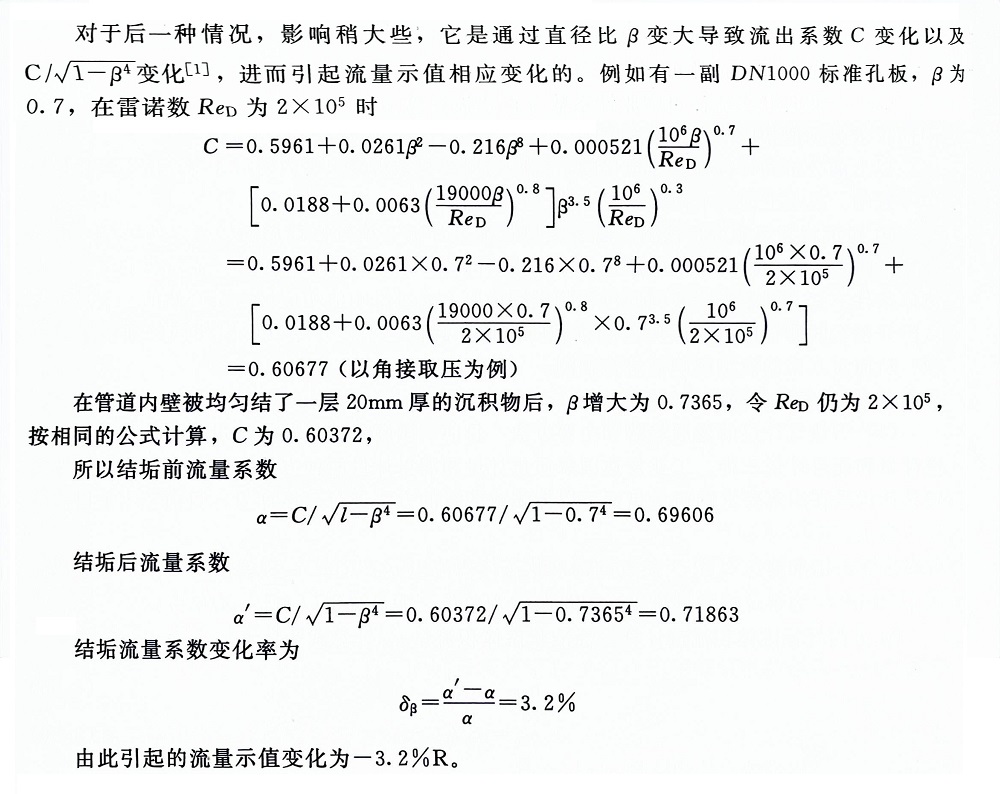

b.文丘里管差压式流量计。文丘里管前后直管段内壁结沉积物,可以认为对测量结果无影响,因为其流出系数可看作与直径比无关,但喉部结垢引起的误差要比标准孔板大。例如有一副文丘里管,其DN为1000mm,喉部直径为700mm,喉部内壁结垢5mm后,其流通截面积约比原来减小2/70,则流量示值增大约2.86%R。

c.圆缺孔板差压式流量计。圆缺孔板前后直管段内壁沉积物对流量测量的影响主要包括两个部分,其一是使节流件开孔面积与管道截面积之比m发生变化对流量测量的影响,其二是圆缺孔有效面积变小对流量测量的影响。前者影响与标准孔板相似。但在管道截面积缩小的同时,圆缺孔有效面积也缩小一些。因此m变化不大。例如有一副DN1000的圆缺孔板,m为0.49,管道内壁被均匀结了一层20mm厚的沉积物后,管道截面积减小为0.7238m²,而圆缺孔面积约减小为0.3547m²(将圆缺孔圆弧看作与管道圆弧相切),所以β²仍为0.49。后者的影响较大,因为无沉积物时,开孔面积为0.3848m²,而沉积物厚度为20mm 时,开孔有效面积为0.3547m²,约为无沉积物时的92.18%,因此仪表示值约偏高8.5%R。

实际计算时,因为圆缺孔半径为管道半径的0.98,20mm厚的沉积层仅有10mm 阻挡了圆缺孔,所以实际影响只有8.5%的一半。

d.均速管差压式流量计

均速管流量计是由均速管测量管道内的平均流速,然后乘流通截面积,并扣除均速管插入管道部分的阻塞影响。均速管前后直管段内壁沉积物对流量测量的影响,如果忽略阻塞系数的微小变化,就可简单地看作流通截面积减小对流量示值的影响。

例如有一副均速管,管道内径为1000mm,管道内壁被均匀结了一层厚度为20mm的沉积物后,流通截面积从0.7854m²减小为0.7238m²,在实际流量不变的情况下,流速增大,因而仪表显示值相应增大,增大值为(0.7854-0.7238)/0.7238=8.5%R。

以上的分析和计算都是理想化的,实际情况要复杂得多,管内壁沉积物厚度不可能是均匀一致的,总是上面薄下面厚。但方法可以使用。

④对沉积物影响进行预测。由于大口径流量计拆开检查修理周期较长,如果第一次拆开检查时发现沉积物结得比较严重,而且未清除,可根据沉积物厚度计算流量影响值。如果流体条件不变,则未来一段时间沉积物继续增厚,流量影响值相应增大是必然的,于是就可从拆开检查时测得的沉积层厚度和沉积时间计算沉积速率,并令以后以相同的速率继续沉积,从而对未来的流量影响值进行预测。