石油流量的测量

(1)石油流量测量的特点。石油是国民经济的血液,一年数亿吨的石油在采集、输送储存、加工及分配等各个环节需要用大量的流量测量仪表。由于石油在各个不同环节所表现出来的特性差别很大,计量数据用途也有不同,所以仪表选型、使用等也有很大差异。

与其他液体计量相比,石油流量测量有下列主要特点。石油品种较多,不同品种之间差异较大。

a.中低黏度石油产品如煤油、柴油,黏度不高,温度不高,流体洁净,对测量无苛刻的要求。

b.高黏度油品如原油、重油、渣油等,黏度较高,为了便于输送,往往被加热到较高温度。流体中含有固态杂质,流量测量前须严格过滤。

c.低黏度油品如汽油、液化石油气,黏度很低。

②计量精确度要求高。用于贸易结算的油品计量,必须达到规定的精确度,以保证供需双方的利益。GB17167规定,分厂(车间)和重点用能设备能耗考核用汽油、柴油、原油计量应达到0.5%R精确度;进出企业结算用汽油、柴油、原油计量应达到0.35%R精确度,而在大宗油品计量中,计量精确度的要求更高,意义更大。例如经原油交接计量站计量的原油,一个站每年约为数百万吨,千分之一的误差就将引起每年100万元的结算差额。

③应考虑在线实流校准。用于石油计量的流量计,一般口径较大,拆下送检极不方便,一般应有实流校准设施或留有连接标准表的接口,以便进行在线实流校准。

④质量流量测量。大多数情况下以质量流量结算。

⑤ 流体易燃易爆。

(2)仪表的选型和使用

①容积式仪表的使用。容积式流量计在石油产品的计量方面有悠久的使用历史,石油行业积累了丰富的经验,其中ISO2714:1980《液态烃--用除计量泵以外的定排量(容积式)仪表系统的体积测量》就包含了很多实践经验。容积式流量计在石油计量中具有独特的优势,关键原因是流体本身的自润滑作用,使这种仪表能长期、稳定运行,而且精确度高,范围度较大(一般可达10:1)。

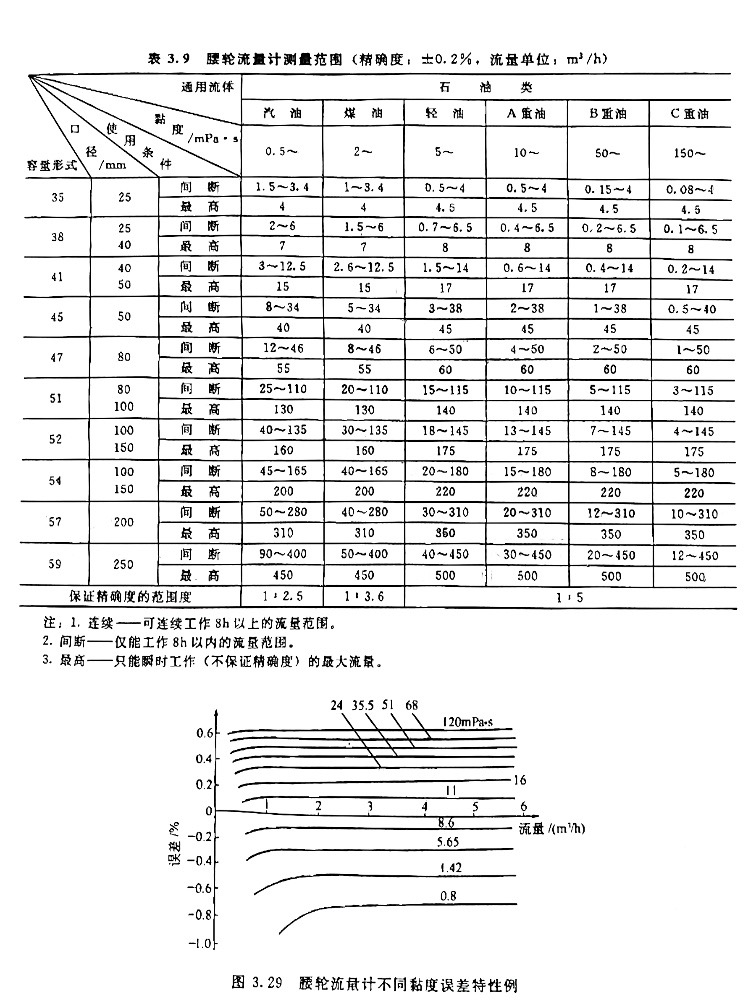

石油计量用的容积式流量计常用的有椭圆齿轮式、腰轮式、螺杆式、旋转活塞式、刮板式等多种,不同的种类其口径、范围和适用的流体黏度也不同。

容积式流量计选型和使用中应注意如下几点。

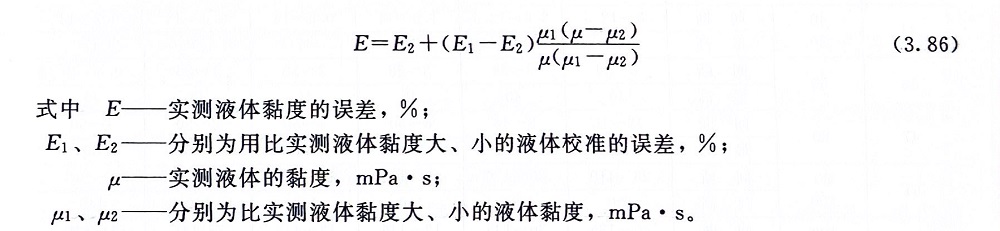

a.精确度与流量范围度有关。同一台仪表如果额定精确度等级较高,只能在较低的范围度内得到,如果想得到较大的范围度则必须要降低精确度等级。例如,各类转子式液体仪表范围度为5:1时,基本误差为士0.2%R;范围度为10:1时,则降为士0.5%R。表3.9是不同口径0.2级腰轮流量计在不同油品条件下应用能获得的流量范围。

b.流体黏度对测量误差有一定影响。与涡轮流量计等其他流量计相比,黏度影响较小,此外,还与许多其他流量计随黏度增大而误差增大不同,黏度增大因间隙间泄漏减小而性能改善。图3.29所示是液体黏度对一台腰轮流量计基本误差的影响。

从图中可看出,在0.8~11mPa·s黏度范围内,黏度影响较大,黏度从5.65mPa·s下降到0.8mPa·s,误差负向增大约0.5%;在11~51mPa·s时,黏度对仪表误差仍有明显影响;黏度大于51mPa.s时,黏度对误差影响已不明显。上述只是实验一例,间隙不同,黏度影响程度也不同。由此可见,精确度要求越高的测量,越要注意黏度带来的误差影响。

对于0.2级精确度容积式流量计,测量过程中黏度不能有很大变化,才能保证精确度。图 3.29 所示的是流体黏度在一个较宽广的范围内变化时被试仪表所表现出来的误差,而在实际应用中,一个具体的测量对象其流体黏度变化范围是比较窄的,用户在订货的时候要向制造厂提供具体黏度数据,制造厂对产品校准时,设法将常用黏度条件下的误差校正到最小。

容积式流量计校准时的液体黏度与实际使用的液体黏度应尽量接近,但往往做不到这一点,因为一套标准装置要为各方面的用户服务,要用来校准多种类型的流量计。此时可用两种黏度上下相邻的液体校准,再按下式用线性内插方法求得误差。

c.不同型式的仪表适用黏度范围有较大差异。用于油品测量的容积流量计常用的有椭圆齿轮式、腰轮式、螺杆式、刮板式、旋转活塞式等,其中螺杆式对高黏度流体的适应性最佳。

d.流体温度对测量误差的影响。容积式流量计的测量误差同仪表计量室容积和间隙大小密切相关。流体温度升高时,计量室容积增大。转动部件每转一周,通过仪表的液体量相应增大。例如椭圆齿轮流量计计量室和齿轮均为铸钢时,测量值变化+0.36%/10℃;均为铸铁时,测量值变化+0.33%/10℃;计量室为铸铁,齿轮为铸铝时,则为+0.14%/10℃。

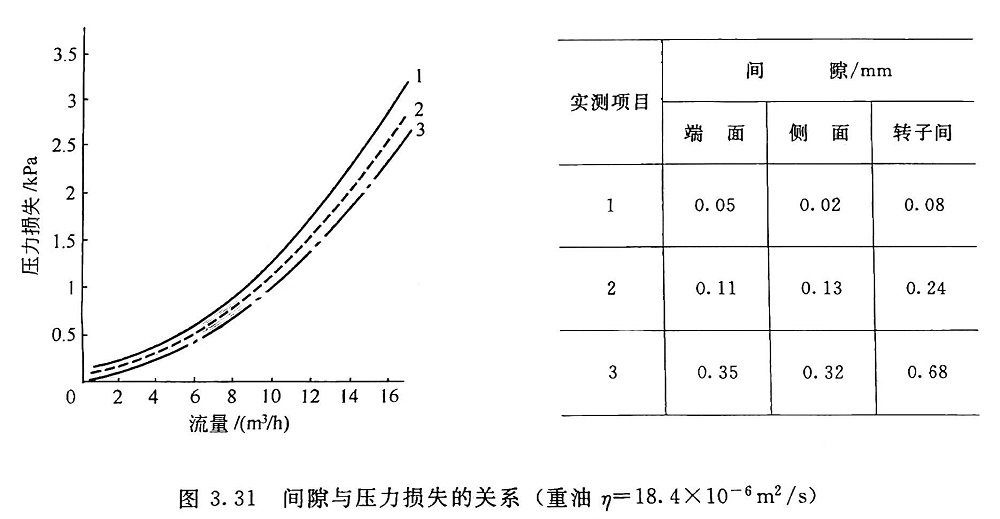

e.压力损失及黏度对压力损失的影响。容积式流量计是由流体能量来推动测量元件,因此带来相当高的压力损失。此压力损失要比同样口径和流量的涡轮式或其他有阻碍流量计大。液体用仪表在最大流量时黏度为1~5mPa·s,液体的压力损失在20~100kPa之间。若黏度增加,压力损失随着增加。

压力损失 △p与流量q之间的关系可用 △p=kqn表示(其中k为系数,n为指数)。黏度在5mPa·s以下时n=2,在500mPa·s以上时n=1;在两者之间时,n=1.9~1.1。

f. 间隙对压力损失的影响。在转子式容积流量计中,转子同壳体之间的间隙直接影响压力损失。在测量高黏度介质时,有时采用加大转子与壳体之间间隙的方法,以减小由黏性而引起的剪切力,降低压力损失。图3.31所示为同一种黏度、同一口径、不同间隙的腰轮流量计的△p=f(q)曲线。

g.用于测量液化石油气时需特殊处理。液化石油气(LPG)槽车发送,加油站加液常用容积式流量计(如螺杆式)计量。石油气的组成以丁烷为主,常处于气液平衡状态,环境温度变化引起LPG温度相应变化,从而使得其压力相应变化,夏季压力常高于2MPa,此压力还受其组成影响。LPG的密度较小,介于0.51~0.58g/cm3之间,是其组成、温度和压力的函数。

LPG的黏度很低,低于汽油的黏度0.7mPa·s很多,仅为0.10~0.17mPa·s。用水(黏度约1mPa·s)校准的容积式流量计用于测量LPG,仅黏度影响就可能带来-0.5%左右示值偏差和最小流量值升高;此外,还有润滑性差带来的影响。为了改善这种影响,仪表必须有外加润滑剂的润滑系统。由于LPG处于气液平衡状态,故压缩系数较大,压力升高体积压缩达(0.44~0.73)%/MPa,常用适当的方法予以补偿。

LPG系统在任何时候即使停止运行,仪表、泵等也需充满液体,尽量避免空管或半空。因为未充满时液体蒸发,在仪表等器件表面析出沉积物,沉积垢屑将磨损仪表,缩短使用寿命。

h.预防转子卡死。转子式容积流量计转子一旦卡死,液体就无法通过,因此在设计、操作和维护时都应注意,预防转子卡死。

在设计阶段应考虑在仪表前加装过滤器,如果液体中固体较多,可分多级过滤,前级滤网目数少,后级滤网目数逐级增多。在维护时应注意过滤器的定期排放清理。如果没有停车排放的机会,可并联设置过滤器,用阀门切换轮换清理。

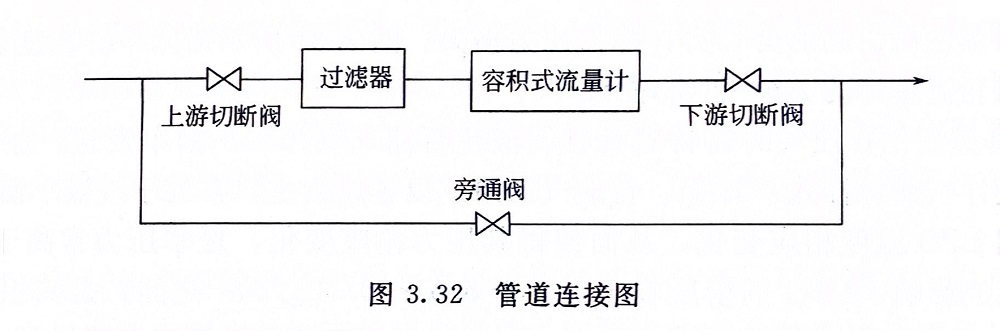

仪表投运时应谨慎操作,切换速度不能太快,防止热冲击对机械部件的损伤。还应防止因操作不慎引起流量计两端过大的压差,导致仪表损伤。正常的操作顺序应是先打开旁通阀(如图3.32所示),冲走管道内可能存在的焊渣、铁锈等,然后缓慢开启上游切断阀,让仪表温度缓慢升高(如果流体是经预热的),待温度平衡后,缓慢开大下游切断阀,最后徐徐关闭旁通阀,并注意观察流量示值,不让流量超过上限值太多。

对于锅炉等设备燃油计量用的容积式流量计,为了防止断油带来严重后果,往往采用两路供油,并分别测其流量,也可采用两台流量计并联使用。

用蒸汽冲洗管道时,禁止蒸汽通过流量计。

i.容积式流量计的缺点。容积式流量计的缺点除了上面所述转子易卡而影响通液之外,主要还有下面几点。

1.结构复杂,体积大,笨重,尤其是口径较大时,体积庞大,故一般只适用于中小口径。

2.由于高温条件下零件热膨胀、变形,低温条件下材料变脆等问题,容积式流量计不适用于高低温场合,流体温度范围只能达到-30~160℃,压力最高10MPa。

3.对流体洁净程度要求高,当含有颗粒等各种固形物时,流量计上游须装滤网目数足够多的过滤器,并要经常清理,维护工作量大。

4.转动部分长期运转,引起机械磨损,一般都导致计量误差增大。

5.部分型式容积流量计(如椭圆齿轮式、腰轮式、旋转活塞式)在测量过程中会引起流动脉动,较大口径仪表噪声较大,甚至使管道产生振动。

②不同类型容积式仪表的特点

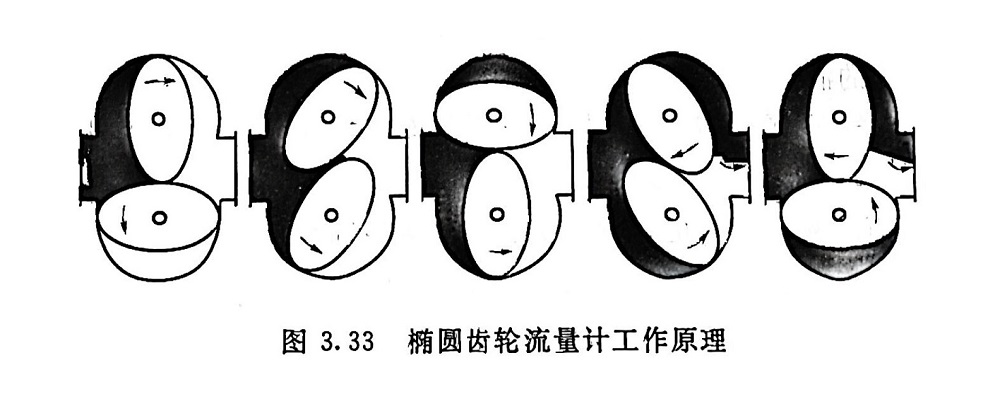

a.椭圆齿轮流量计。安装在计量腔内的一对相互啮合的椭圆齿轮,在流体的作用下交替相互驱动,各自绕轴旋转。齿轮与壳体之间有一新月形计量室,齿轮每转一周就排出4份固定的容积,因此由齿轮的转动次数就可计出流体流过的总量。其原理如图 3.33 所示。

椭圆齿轮流量计对流体的清洁度要求较高,如果被测介质过滤不清,齿轮很容易被固体异物卡死而停止测量。其另一不足之处是齿轮既作计量之用又作驱动之用,使用日久齿轮磨损后,齿轮与壳体之间所构成的新月形计量室容积相应增大,齿轮与壳体之间的间隙也相应增大(导致泄漏增大),这两个因素都使得仪表示值偏低。在仪表超负荷运行时,磨损加速,上述情况变得更加严重。

对于高黏度液体,仪表的活动测量元件负荷增加。椭圆齿轮流量计为了减少液体在齿隙间挤压负荷,有时在齿轮上开若干沟槽卸荷(≥150mPa·s时),大于500mPa·s时,则采用缺齿的椭圆齿轮。

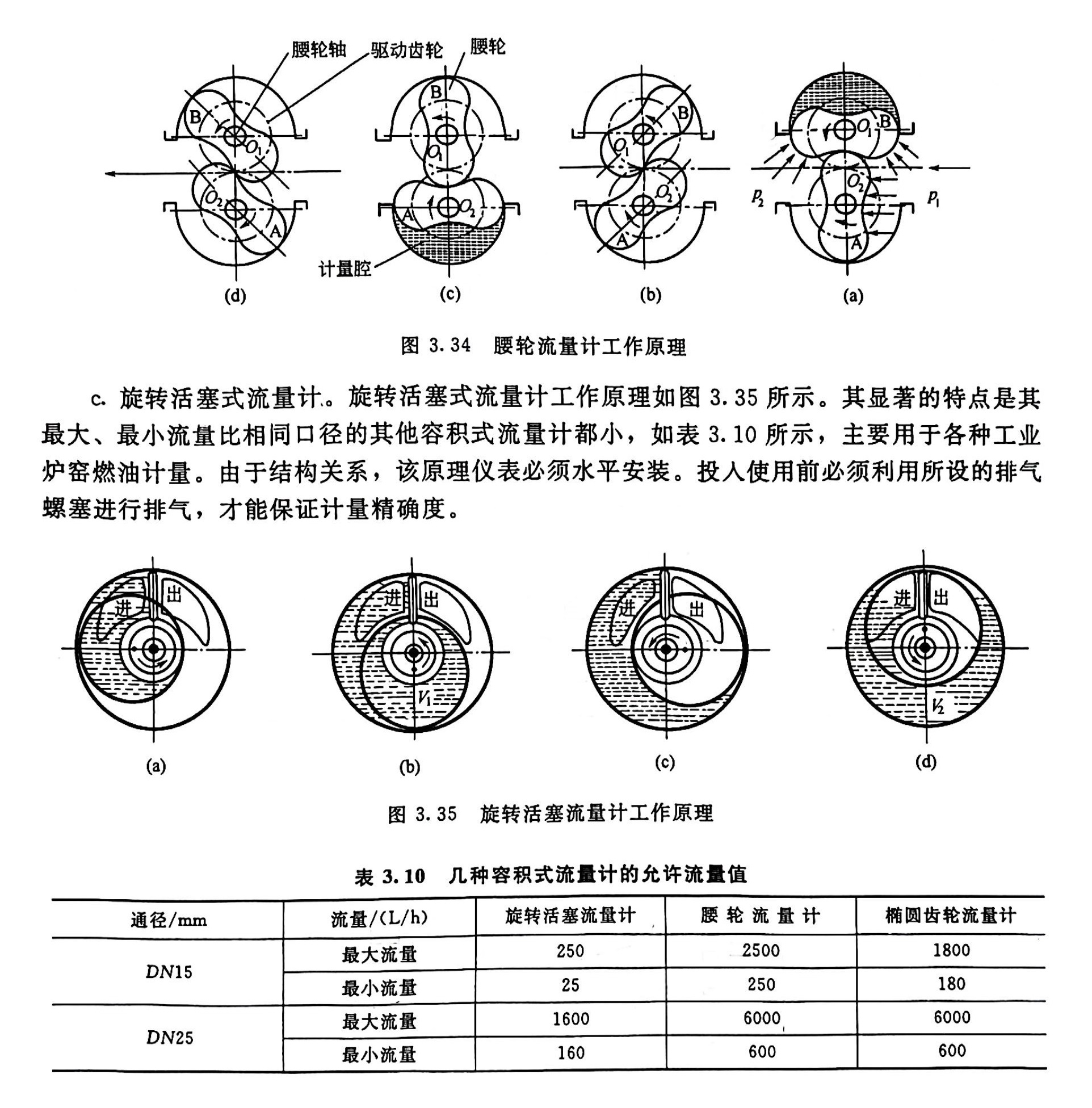

b.腰轮流量计。在腰轮流量计中,由腰轮同壳体所组成的计量室和腰轮转数实现计量,其原理如图 3.34所示。

由于同计量精确度密切相关的是腰轮,而驱动由专门的驱动齿轮担任,因此,驱动齿轮的磨损不影响计量精确度。另外,根据力学关系分析,主动轮对从动轮的驱动,驱动力由驱动轮传递,两个腰轮之间无明显摩擦,所以腰轮磨损极微小,这一特点使得腰轮流量计能长期保持较高的测量精确度。