在流量批量控制系统中,计量精确度是重要的控制目标。这里所说的计量精确度就是每批实际发料总量同预期总量的一致程度。影响计量精确度的因素除了执行器动作滞后外,主要的还有流量测量误差,包括流量测量仪表的非线性误差,流体温度变化、组分变化等所引起的误差。下面详细介绍其原理和解决方法。

一、执行器动作滞后引起的误差及其补偿

从上面的动作过程可知,执行器动作滞后必然引起控制计量误差,误差值约为滞后时间与瞬时流量qv的乘积τqv,其中滞后时间为从CPU发出关阀指令到切断阀关死之间的全部时间,即包括继电器的动作滞后和切断阀的动作滞后,其性质属纯滞后。具体滞后时间主要取决于阀门的型号及口径,小口径电磁阀的滞后时间约为数十毫秒,口径越大,滞后时间越长。

动作滞后引起的误差可从控制器的累积值显示中准确地读出。纠正这一误差最简单的方法是在控制器“提前量”窗口设置一个提前量Qf,即在Q=Qs-Qf时,CPU就发出指令,关闭切断阀。

二、表前压力变化对定量精确度的影响

在流量定量控制系统中,流量计前的流体压力经常发生变化,压力变化主要是储罐中液位高度变化所引起的。满罐时,储罐中的液位可能有10m高度,罐中料液即将发完时,可能只剩1m高度,由此引起的流量计前的压力变化十分显著,压力变化引起发料时流量变化。

发料时流量变化对定量控制精确度带来两个影响。

(1)瞬时流量不同,要求相应改变提前量

从5.4.1节可知,执行器动作滞后引起的误差为τqv,合理的提前量Qf应与此误差值相等,即

(2)不同流量时流量传感器流量系数不同

表前压力变化引起流量变化对定量控制精确度的影响的另一个原因是流量传感器的非线性,即流量系数的变化。

在经流量定量控制系统发出的料液属贸易实物时,往往此料液要连同装载运输工具一同称重,作为贸易结算依据。以不同的瞬时流量值所发的料装的车,往往会出现千分之几的差异,这主要是流量传感器非线性所引起的。例如0.2级涡轮流量传感器的各点流量系数允许偏离平均流量系数±0.2%,而0.5级传感器则允许偏离±0.5%。

显然,在以8.84m³/h瞬时流量发料时,偏高0.38%属必然之事,而若以4.55m³/h瞬时流量发料时,偏低0.08%也属理所当然。

对流量传感器的非线性进行恰到好处的校正,最简单的方法是将该传感器的标定数据制作成校正折线,然后写到智能流量定量控制器中。仪表运行后,用查表和线性内插相结合的方法得到流量系数校正系数,进而精确地计算瞬时流量,从而完成对传感器非线性的校正。

流量传感器的非线性经校正后,从简单的逻辑关系分析,似乎传感器的误差就不存在了,其实不然,因为流量传感器除了非线性误差之外,还有重复性误差、时间漂移等,但是经过上述校正后,精确度等级可以提高一档是肯定的。

三、对液体热胀冷缩引起的误差进行补偿

绝大多数液体在常温条件下都有热胀冷缩的特性,这对于流量传感器以速度式为测量元件的系统会产生明显误差,即流体在工作温度条件下的总量尽管控制得很准,但换算到标准状态的总量却与预定值偏离很多。

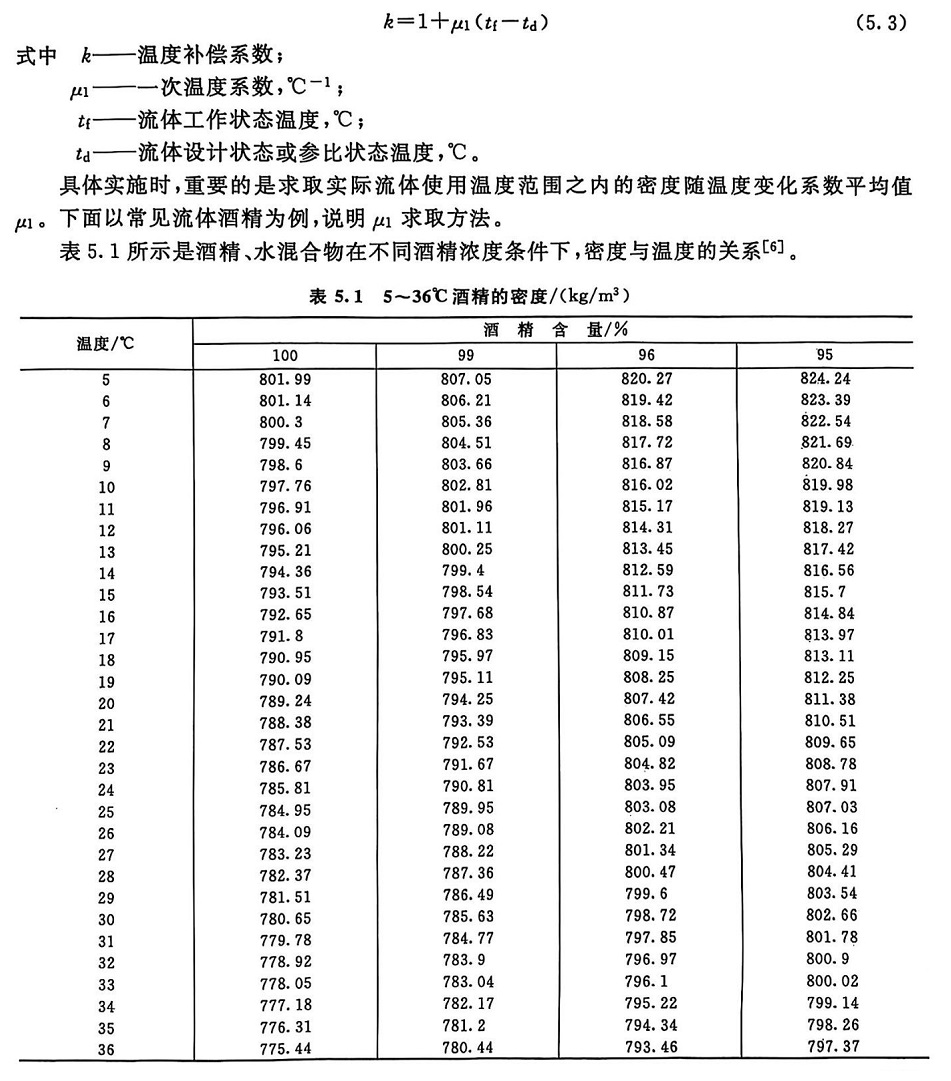

纠正此项误差的方法是对流体温度影响进行自动补偿。最简单的补偿模型是如式(5.3)所示的一次函数式。

如果常用浓度为96%,温度变化范围为15~25℃,则两个点温度对应的密度分别为811.73kg/m³。先在酒精密度、温度坐标系中将这两个点找出来,然后在其间用直线连接,按解析几何的方法,则直线的斜率即为密度随温度变化的系数μ1。

四、对流体组分的变化进行补偿

在流量批量控制系统中,有时碰到组分变化的情况,而且组分变化引起液体密度显著变化,如果不对这种变化进行补偿,势必引起质量总量的较大误差,轻者影响企业效益,更重要的是影响企业声誉。

仍以酒精为例,在表5.2 中,t=20℃时,酒精含量从95%升到96%,酒精密度就减小0.49%。在一个储罐中,料液的组分往往都是取样用化学法或仪器法测量得到的,最简单的补偿方法是测量组分的同时将参比温度条件下的液体密度一同测量出来(实际上是这样做的),然后设置到批量控制器中,仪表运行后,即完成自动补偿。

五、大小阀控制提高定量精确度

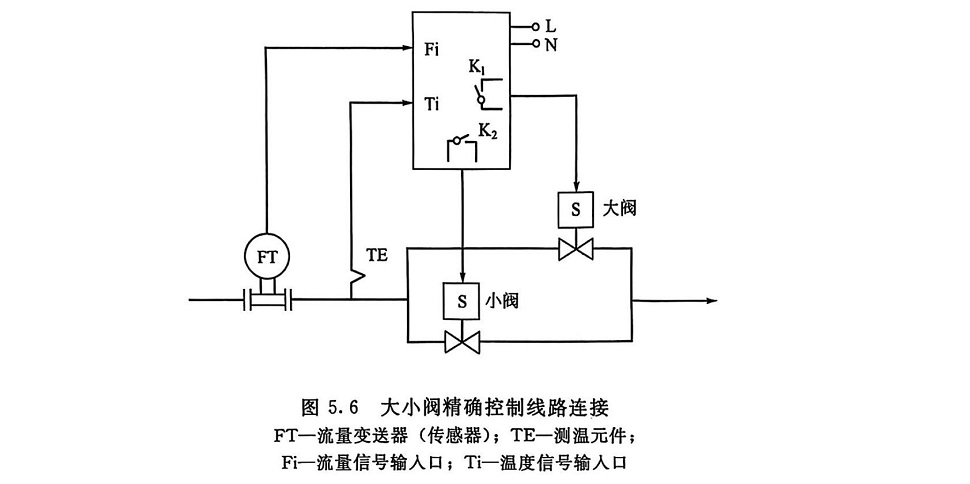

在液体人工装桶或装瓶的操作中,操作工有一条基本经验,即在即将到达控制终点时,适当减慢罐装速度,以提高控制精确度。人们在自动定量控制中吸收了这一条经验,将如图5.4所示的单阀控制改进为大小阀控制。其中,大阀用于快速发料,小阀用于精确定量,其连接示于图5.6。

为了使大小阀协调动作,在定量控制器中设置有“大流量发料提前量”和“小流量发料提前量”,当操作工通过面板上的按键设定好“本次操作发料量”等数据后,按一下“复位”键,系统就“准备就绪”,并有相应的灯闪烁,按一下“启动”键,就开始本次发料作业。这时“大阀控制接点”K1和“小阀控制接点”K2立即闭合,通过电磁阀的作用将大阀和小阀同时开足,液体经流量计流向受槽或其他容器。当本次发料累积值=本次发料预定值即大流量发料提前量时,大阀控制接点断开,大阀关闭,并保持此状态,而小阀继续发料;当本次发料累积值=本次发料预定值-小流量发料提前量时,小阀控制接点断开,小阀也关闭,从而结束本次发料。

这种控制方法适用于操作周期较长的发料对象。其优点是定量准确,付出的代价是投资增加一些,发料时间也稍长一些。合理调试“大流量发料提前量”,可使发料时间趋于合理。

合理选择小阀的流通能力是重要的,兼顾经济性和流量传感器的范围度,一般可选其为大阀流通能力的1/10左右。